Плохое качество кромки на штампованной детали может иметь множество причин, и все они должны быть рассмотрены, прежде чем делать какие-то выводы.

Во всем мире операторы пробивных прессов с ЧПУ ежемесячно производят миллионы, если не миллиарды деталей. Процесс кажется простым, при этом тонкостей в нем предостаточно. Иногда на качество детали влияет ее обработанная кромка..

Как избежать изготовления деталей с некачественными перфорированной кромками? Как и в случае с многими проблемами при изготовлении металла, роль играют различные факторы. Стратегия заключается в том, чтобы учесть их все. Давайте рассмотрим их все:

Заточка инструмента

Изношенный или притупленный инструмент может привести к образованию пробойных кромок с большим количеством заусенцев. Увеличение заусенцев может негативно повлиять на метод сборки деталей и может представлять угрозу безопасности при работе с деталями. Тупой инструмент также приводит к перерасходу мощности станком, требуемой для получения отверстий или деталей, что ускоряет износ и требует проведения технического обслуживания станка.

Когда на кромке пуансона детали появляется заметно большее смещение, по всей вероятности, пришло время заточить инструмент. Регулярная заточка инструмента поможет получать высококачественные детали и продлить срок службы инструмента. Инструмент следует затачивать при износе режущих кромок до максимального радиуса 0,25 мм.Чтобы проверить радиус, поместите кромку рядом с источником света и смотрите на отражения, когда свет отражается от радиусной кромки. Также попробуйте на твердость ногтем: слегка (и осторожно) проведите ногтем по краю; если этого достаточно, чтобы слегка проскоблить ноготь, кромка пробитого отверстия острая, и у инструмента остался небольшой срок службы. Если стружка не наблюдается, возможно, пришло время заточить ваш инструмент.

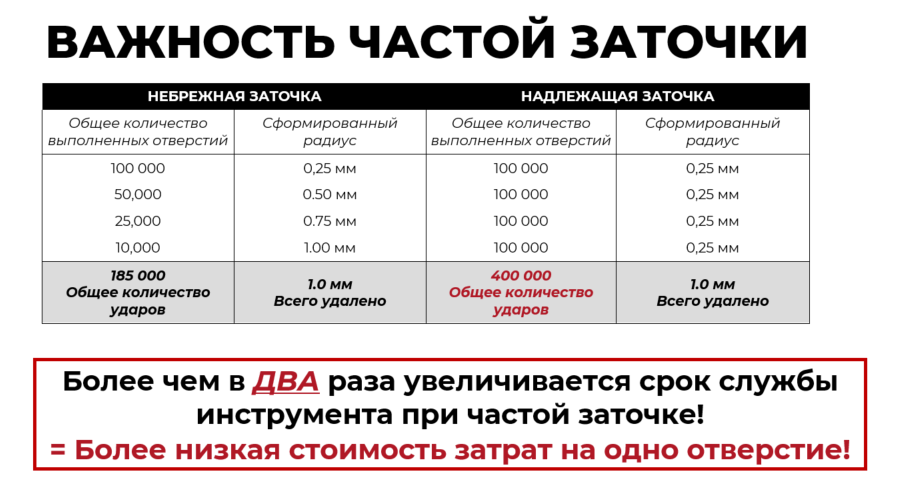

При заточке инструмента лучше чаще удалять небольшое количество материала с поверхности инструмента, чем редко удалять большие объемы. Легкая и частая заточка помогает продлить срок службы инструмента и улучшить качество деталей (см. рисунки 1 и 2).

Рисунок 1. Когда радиус кромок превышает 0,25 мм, пришло время заточить как ваши пуансоны, так и матрицу.

Рисунок 2. Правильно выполненная заточка может увеличить общее количество ударов, которые может выполнить инструмент.

После заточки на шлифовальном станке обработайте инструмент точильным камнем, чтобы удалить небольшие заусенцы, которые образуются на острие пуансона. Таким образом на режущих кромках инструмента образуется минимальный радиус размером от 0,025 до 0,05 мм.

Инструмент намагничивается при заточке, поэтому обязательно размагничивайте его после этой процедуры. Если проигнорировать этот шаг, возникнет вероятность обнаружения материалов вырубки, которые налипают на местах пробивки и даже могут оказаться места, где станок может вдавить их в лист и создать нежелательные выбоины или вмятины. Материалы вырубки на верхней части листа и рядом с местом пробивки могут увеличить толщину материала вдвое, что может привести к повреждению листа и преждевременному износу инструмента.

Тупой инструмент.

Что делать, если вы регулярно точите инструмент, но он все равно быстро тупится? В этом случае обратите внимание на выравнивание инструментальной станции. Неправильно выровненные инструментальные станции становятся причиной преждевременного износа инструмента и станка, плохого качества деталей, не говоря уже о неточно выполненных отверстиях и деталях.

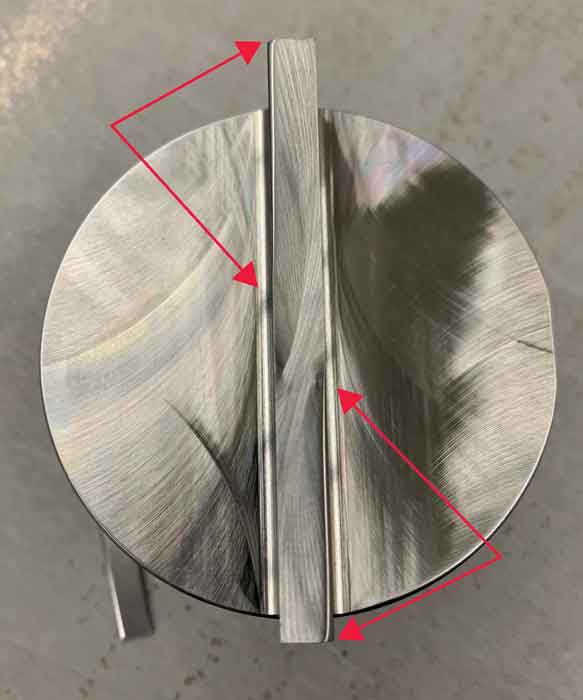

Неравномерный износ инструмента или чрезмерные заусенцы вдоль кромки отверстия могут указывать на то, что станцию необходимо выровнять по вертикали (см. рисунки 3 и 4). Вертикальное выравнивание инструментальных станций гарантирует, что пуансон будет проталкивать материал через отверстие матрицы с одинаковым зазором со всех сторон центра пуансона.

Рисунок 3. Этот пуансон поврежден из-за неравномерного износа, вызванного смещением станции. Обратите внимание, что отражается на противоположных углах.

Рисунок 4. Эта заготовка изготовлена изношенным пуансоном с Рисунка 3. Обратите внимание на образовавшиеся заусенцы на противоположных углах, сужающихся к середине.

Также проверьте радиальное выравнивание, которое поддерживает прямоту и равномерность краев и контуров. Радиальное выравнивание относится к повороту или угловой настройке станции. Невыровненный угол станции может приводить к ступенчатым или неровным краям отверстий, а также к неправильным углам.

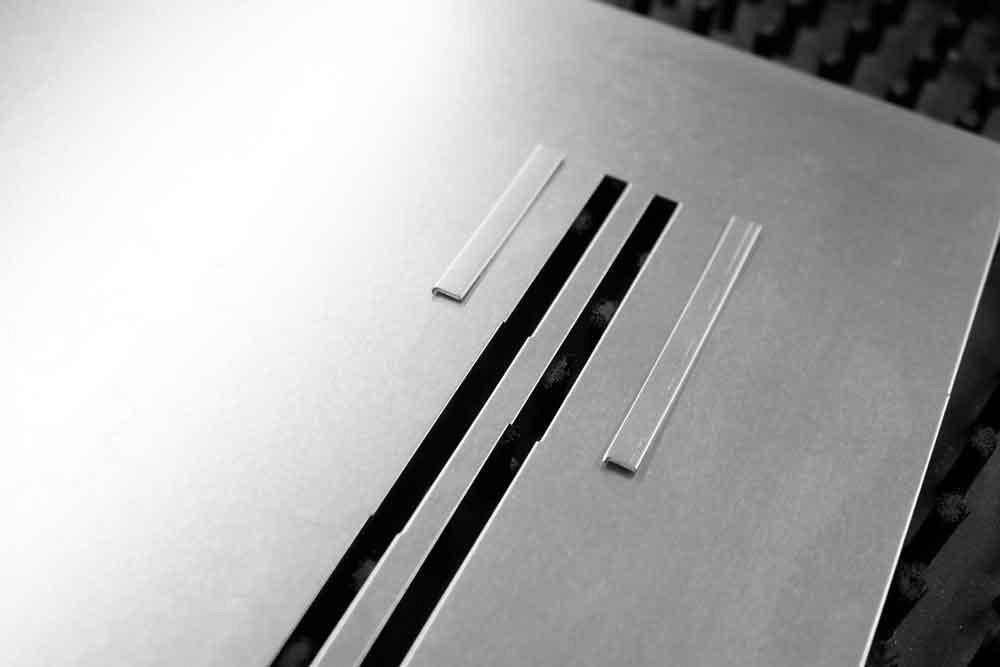

Режущий или отрезной инструмент (обычно длинный прямоугольник) на станции, не выровненный по радиусу, может создать неровные края в пробитой детали, эффект, известный как "зубья пилы", создает небольшой шаг на конце каждого места пробоя вдоль края. Это является наглядным признаком того, что станцию необходимо радиально отцентровать. Чем длиннее отрезной инструмент, тем более выражен шаг (см. рисунок 5).

Рисунок 5. Два инструмента разной длины пробивают с одинаковым перекрытием на станции, не выровненной по радиусу, создавая эффект "зубьев пилы".

В каждом производственном цехе должен иметься полный набор инструмента для выравнивания, периодических проверок и регулировок узла перфорации. Независимо от того, используете ли вы стандартные двухконтактные инструменты или более сложные светодиодные инструменты, оба они предназначены для выравнивания инструментов по вертикали и радиально (см. Рисунок 6). Для радиальной установки станций вам, как правило, потребуется циферблатный индикатор на магнитной основе и прочный стальной лист, в идеале 14 ga. или толще.

Использовать нибблинг или нет?

Вырубка по контуру может привести к преждевременному износу кромок инструмента, что, в свою очередь, может повлиять на качество кромок в отверстиях и контурах. Как правило полноценным при такой вырубке является только первый удар, последующие удары задействуют в пробивке лишь часть рабочего периметра инструмента. Такой тип нагрузки происходит в случаях, когда вырубной штамп задействован в пробивке металла менее 60% от рабочей площади инструмента и приводит к крену пуансона относительно матрицы изменяя зазор по сторонам пробивки.

При таком "заваливании" пуансона в одну из сторон зазор на этой стороне будет уменьшаться до экстремальных значений, пуансон может тереть матрицу изнутри. С противоположной стороны инструмента у нус будет пропорционально больший зазор, что приведёт к появлению неравномерного заусенца с этой стороны, растягиванию форм пробиваемого отверстия (например, круг будет похож на овал).

Можно исключить данный эффект, если использовать инструмент специальной формы, соответствующий форме пробиваемого контура. Такой инструмент позволит получить более качественную кромку и уменьшить количество ударов, необходимых для пробивки изделия, что также снижает износ инструмента и станка.

Если использование нибблинга неизбежно, используйте инструмент fully guided, с помощью которого можно свести к минимуму перекос пуансона или даже полностью устранить его. Благодаря высокопрецизионной конструкции данной системы этот инструмент отлично подходит для нибблинга или пробивки диаметров не превышающих толщину пробиваемого материала. Тем не менее, он может оказаться не самым лучшим выбором для пробивки мягких или твердых металлов, таких как алюминий или нержавеющая сталь, — оба из которых подвержены истиранию и налипанию пробитого металла на боковую рабочую часть пуансона. Истирание увеличивает общий диаметр отверстия пробивки и уменьшает зазор между пуансоном и съемником (или пуансоном и матрицей), что может привести к проблемам с застреванием пуансона в листе после пробивки, плохому качеству отверстий и преждевременному износу инструмента.

Инструмент с покрытием

Инструмент с износостойким покрытием TiCN особенно актуален при пробивке материалов, склонных к истиранию. Покрытие представляет собой тонкий слой, улучшающий свойства инструмента такие как: шероховатость, твёрдость, устойчивость к нагреванию и т.д. TiCN наносится на рабочую поверхность пуансонов и представляет из себя слой 2,5-5 микрон, с чрезвычайной твердостью 86/90 HRC. При нанесении покрытия цвет инструмента может меняться от бронзового до серого через розовый оттенок.

Вернуться назад