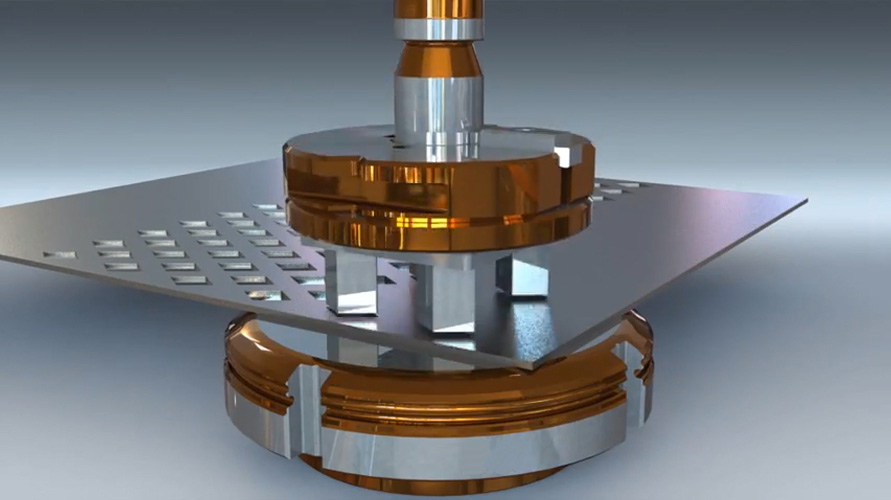

Рисунок 1. Наборный пуансон может повысить эффективность при выполнении работ с использованием согласованных форм отверстий.

Координатно-пробивной пресс отлично справляется с пробиванием большого количества отверстий, однако при этом невозможно избежать физических ограничений. Процесс пробивки отверстий, особенно при плотной перфорации, приводит к высвобождению напряжения в материале и накоплению тепла, а это, в свою очередь, приводит к деформации, которая включает растяжение, искажение и коробление. Невозможно полностью устранить эти проблемы, однако возможно свести к минимуму их последствия.

В некоторых рабочих задачах могут быть полезны листы со снятым механическим напряжением, которые прошли обработку специальное выравнивание. Иногда возможно увеличить размер отверстия и интервалы между отверстиями, если это позволяет конструкция.

Но вы так же можете сделать многое при помощи самого пробивного пресса. Эти методы сводятся к трем стратегиям, включающим инструменты, в том числе кластерные пуансоны (см. Рисунок 1) и специальные пуансоны, программирование и режим работы пробивного пресса.

Рекомендации по пробивному инструменту.Во-первых, убедитесь, что вы используете острый инструмент. Тупой инструмент требует большего усилия, чтобы пробить отверстие. Такое усилие создает больше напряжения и искажений металла. Необходимо не только использовать острый инструмент для интенсивных пробивных работ, но и чаще затачивать такой инструмент так, чтобы при каждой заточке снимать с пуансона как можно меньше материала. Такие меры улучшат рабочие характеристики вашего инструментария и продлит срок их службы. Использование закалённых пуансонов или пуансонов с покрытием также помогает улучшить рабочие характеристики. Покрытие уменьшает накопление тепла во время процесса перфорации и облегчает зачистку.

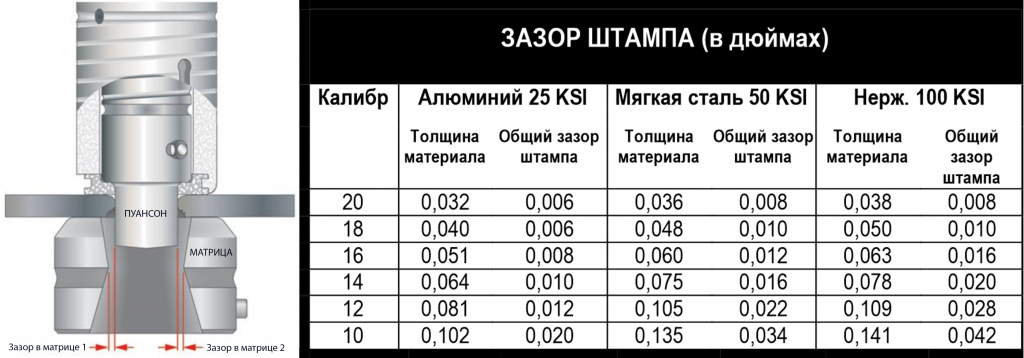

Рисунок 2. Чрезмерный или недостаточный зазор матрицы может привести к еще большей деформации заготовки.

Затем убедитесь в правильности зазора в матрице с учетом типа материала и пробиваемой толщины (см. рисунок 2). Если зазор слишком велик, материал растянется до его разрушения. Это увеличивает нагрузку на лист и увеличивает деформацию. Слишком узкий зазор усложняет работу инструмента - больше тепла передается наконечнику пуансона и листу, что опять же усиливает деформацию.

Также необходимо следить за отклонением пуансона, особенно если приходится работать с соотношением диаметра отверстия к толщине материала: 2:1 для нержавеющей стали, 1:1 для углеродистой стали, 0,75:1 для алюминия. При отклонении на пуансон требуется приложить большую нагрузку, чтобы пробить материал, и, опять же, это увеличивает искажения. Это также приводит к быстрому разрушению режущих кромок инструмента.

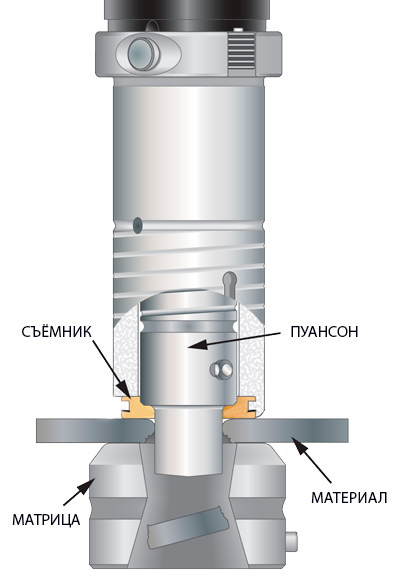

Рисунок 3. FULLY GUIDED регулируются не только держателем инструмента, но и съемником, поскольку зазор съемника меньше, чем зазор матрицы.

Может оказаться полезным использование FULLY GUIDED станций. В этом инструменте имеется зазор для съемника, который превышает зазор матрицы. Это означает, что наряду с тем, что пуансон направляется держателем, отверстие съемника также направляет наконечник пуансона в металл. Большее количество точек для направления обеспечивают прямое перемещение пуансона. Тем самым предотвращается отклонение и, следовательно, уменьшаются искажения (см. рисунок 3).

Вы также можете попробовать чеканку, метод штамповки, который включает в себя специальный набор инструментов, предназначенных для борьбы с деформацией. Поверхность матрицы слегка выпуклая, а край подходящей пластины съемника слегка вогнутый. Когда пуансон опускается, съемник прижимает материал к выпуклой матрице. Эта направленная вниз сила противодействует естественной тенденции материала искривляться вверх.

Такой подход не является научным. Свойства материалов различаются, поэтому выпуклая в определенной степени матрица не гарантирует, что она каждый раз будет устранять деформацию, однако такое решение может оказаться полезным в некоторых обстоятельствах.

Наконец, смазывайте листовой металл, когда это возможно. Смазка продлевает срок службы инструмента и снижает накопление тепла в инструменте и листе. Также можно использовать прокладки, которые смазывают наконечник пуансона при каждом ударе станка. Возможно, придется сопоставить преимущества смазки листа и время, необходимое для удаления смазки с деталей; это может занять много времени, особенно если приходится работать с нержавеющей сталью. Однако снижение деформации (следовательно, улучшение качества деталей) и повышение срока службы инструмента могут оправдать время, потраченное на очистку деталей от смазки.

Кластерные пуансоны.

Рисунок 4.

Если, по крайней мере, часть гнезда имеет одинаковую форму отверстий, рассмотрите возможность использования кластерных пуансонов, которые позволяют одновременно пробивать несколько отверстий (см. рисунок 4). Кластерные пуансоны бывают цельными или со сменными вставками. Цельные пуансоны стоят дороже, но их проще обслуживать и они отличаются высокой точностью, что особенно важно, когда для отверстий установлены жесткие допуски на межцентровые расстояния. Пуансоны со сменными вставками также имеют свои преимущества. Например, если сломается одна вставка пуансона, можно будет заменить только эту вставку, а не весь наборный пуансон.

Чем больше кластерный пуансон , тем большее количество отверстий можно сделать за один удар получая более эффективный результат работы станка не превышая его предельной нагрузки. Большой кластерный пуансон также имеет тенденцию более равномерно распределять силы удара.

Если вы обнаружили приближение к максимальной нагрузке станка, можно попробовать кластерные пуансоны , расположив в шахматном порядке. Они имеют различную высоту, при этом каждый второй пуансон в наборе находится в интервале на 50-60% меньше толщины материала, по сравнению с другими пуансонами в инструменте.

Расположенные в шахматном порядке кластерные пуансоны снижают шум во время работы, а также необходимую нагрузку, поскольку не каждый наконечник пуансона в наборе бьет заготовку одновременно с другими. Вместо этого половина пуансонов сначала соприкасается с заготовкой и начинает пробивать ее насквозь; другая половина не начинает бить, пока первая половина не пройдет сквозь лист не менее чем на 50%. Это позволяет уменьшить механическое напряжение и снизить вероятность деформации.

Помните, что для этого инструмента важны тщательный осмотр и техническое обслуживание. Поскольку более длинный инструмент для перфорации опускается глубже для завершения цикла перфорации, то он более подвержен дополнительному износу и заеданию в точках перфорации.

Стратегии программирования.

В качестве дополнительного варианта снижения деформации также можно запрограммировать станок используя стратегию двойного или даже четырёхкратного интервала - и именно здесь играет роль программирования ударов.

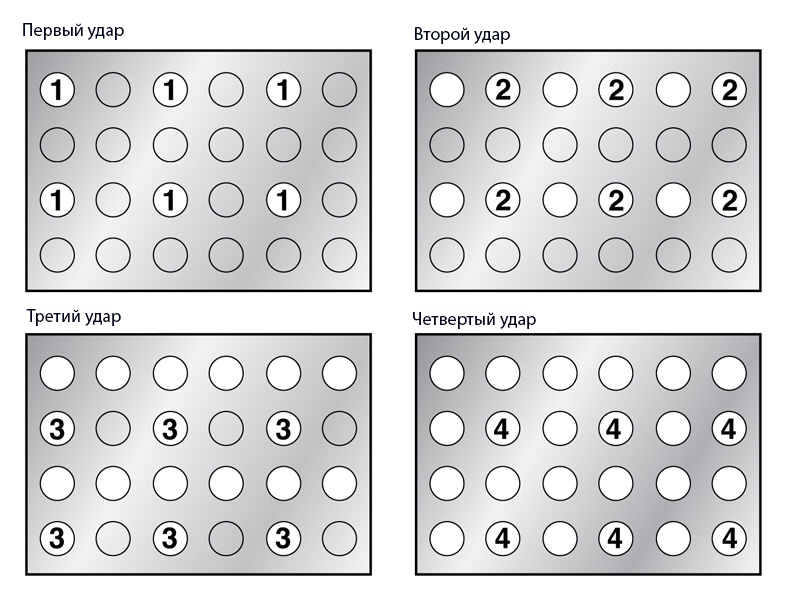

Рисунок 5.

Допустим, имеется шаблон с двойным интервалом из восьми пуансонов в инструменте, и необходимо пробить 24 небольших отверстия, сгруппированных в квадрат, в котором имеется шесть отверстий поперек и четыре отверстия внизу. Первый удар кластерного пуансона пробивает шесть отверстий; затем инструмент перемещается, чтобы пробить второй набор из шести отверстий между отверстиями, которые были пробиты ранее. Затем он повторит эту же схему для третьего и четвертого пробивания (см. рис. 5).

Для некоторых задач есть шаблоны отверстий, которые точно соответствуют шаблону в наборном пуансоне, поэтому никогда не приходится повторять пробивку существующего отверстия, чтобы завершить выполнение шаблона отверстия. В этом случае можно использовать один инструмент для пробивки оставшихся отверстий. Также можно применять этот вариант в полном объеме при использовании инструмента однократного удара. Согласно примеру на рисунке 5 инструмент сначала пробьет отверстия № 1, а затем отверстия 2 - 4.

Такая стратегия избавляет от необходимости пробивать плотное скопление отверстий, что может вызвать большое напряжение в металле и, опять же, привести к искажению и деформации. Пробивка каждого второго отверстия нарушает накопление напряжения и сжатия, которое возникает при пробивании элементов при последовательном выполнении в одном и том же направлении.

Направление работы инструмента имеет большое значение. При штамповке перфорированных узоров или любой пробивке запускайте программу таким образом, чтобы инструмент был как можно дальше от прихватов металлического листа. После этого выполняйте возврат пробивки к прихватам, что поможет компенсировать растяжение материала. Чаще всего растяжение происходит по направлению от прихватов к незажатому краю листа.

Для иллюстрации рассмотрим задание, в котором необходимо выполнить два ряда отверстий на листе шириной 24 дюйма. При измерении от края детали, ближайшего к прихватам, один ряд отверстий должен быть на отметке 8 дюймов, а другой - на отметке 16 дюймов. Начиная с 8-дюймовой отметки, ряд, который находится ближе всего к зажимам, может вызвать проблемы. Когда станок пробивает ряд, материал слегка растягивается; затем прихваты перемещают материал, чтобы пробить ряд на отметке 16 дюймов — только теперь этот ряд находится не совсем на отметке 16 дюймов от края.

При измерении компонента обнаруживается, что второй ряд теперь находится немного ближе, чем должен быть. Это объясняется тем, что зажимы переместились в истинное положение, при этом не учитывался тот факт, что материал растягивался. Этот допуск будет накапливаться по мере того, как машина пробивает больше рядов отверстий, удаляясь от прихватов.

И наоборот, если начать от зажимов и пробить ряд на отметке 16 дюймов, то большая часть растяжения возникает от этого ряда до незакрепленного края листа. Поэтому, когда станок перемещает лист на ряд на отметке 8 дюймов, ее положение относительно первого ряда остается точно соответствующим.

Характеристики пробивного пресса.

Некоторые характеристики конкретных координатно-пробивных прессов могут помочь свести к минимуму искажения. Например, во время стандартного рабочего режима наконечник пуансона соприкасается с поверхностью заготовки на полной скорости. В некоторых системах съемник остается на расстоянии около 0,040 дюйма над заготовкой на протяжении всего хода. Это означает, что лист иногда может попасть в съемник во время обратного хода пуансона. Эти и подобные элементы нормального режима работы могут привести к проблемам в рабочих задачах, чувствительных к искажениям.

Для борьбы с этим эффектом некоторые режимы работы, специфичные для конкретного станка, оказывают давление на лист снизу съемника до того, как наконечник пуансона достигнет материала. Съемник продолжает оказывать давление на лист в течение всего цикла пробивки, пока наконечник пуансона не поднимется и не очистит поверхность листа.

Некоторые станки также имеют функцию мягкого удара, при активации которой удар опускается с низкой скоростью. Как только он соприкасается с поверхностью листового металла, он воспринимает сопротивление и направляет удар в нижнем направлении с достаточной силой, чтобы пробить материал.

В качестве альтернативы, если на листе есть симметричные узоры, можно пробить половину листа, перевернуть его, а затем пробить другую половину. Это способствует выравниванию растяжения обеих половин листа. В то же время, такая стратегия также может привести к повреждению листа, поэтому она может оказаться непригодной на практике, если пробиваемая деталь должна сохранить эстетический внешний вид.

Большой эффект минимизации деформации.

Когда дело доходит до деформации (или почти всех остальных аспектов в производстве), необходимо учитывать компромиссы. Кластерные пуансоны, FULLY GUIDED и специальный инструмент для чеканки помогают уменьшить деформацию, однако могут потребовать дополнительных инвестиций в инструмент. Функции, специфические для данного станка, тоже помогают, но они могут увеличить время цикла штамповки. Также может потребоваться смазка и соответствующая промывка.

Однако обрабатываемое изделие даже с незначительными искажениями может привести к серьезным последствиям для последующих операций. Задний упор тормоза пресса может быть идеально точным, при этом прилегающий к нему листовой металл должен быть плоским, а не изогнутым или деформированным. Деформированный лист изменяет величину глубины фланца и расположение линии сгиба. Это, в свою очередь, приводит к созданию сформированной детали, которая создает проблемы сварщику при сборке узла — и с этого момента проблемы нарастают.

Во многих случаях затраты на штамповку с меньшими искажениями значительно перевешиваются ее преимуществами, включая улучшенное производство, технологический поток деталей и качество.

Вернуться назад