Многие считают, что листогибочный инструмент не играет большой роли в процессе гибки металла, тогда как на самом деле справедливо обратное утверждение. Хотя листогибочные прессы с течением времени и превратились в многоосевые высокоточные станки с функциями самостабилизации, листогибочный инструмент – единственное, что действительно придает форму заготовке во время гибки (см. рис. 1).

Граница между тем, какому стандарту (американскому, европейскому, новому стандарту или стандарту RFA) соответствует инструмент, стала нечеткой. Многие функции, необходимые для высокопроизводительной гибки, стали использоваться в самых разных типах инструмента. Независимо от того, какой инструмент и тип зажима вы выберете, они должны отвечать, как минимум, нескольким минимальным требованиям.

Высокая точность. Инструменты должны быть изготовлены с допуском, не превышающим 0,01 мм. Крайне важно обеспечить точность изготовления детали, не прибегая к разного рода ухищрениям при наладке станка, например к использованию прокладок и т.п.

Сегментированные секции. Такая структура инструмента позволяет получать детали различной длины, составленные из нескольких предварительно вырезанных частей. Кроме того, работать с частями небольшого размера проще и безопаснее.

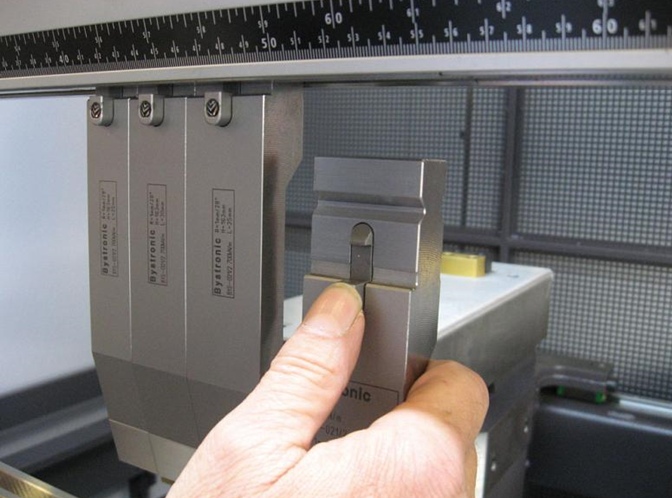

Установка с самоудержанием. Необходимо обеспечить возможность загрузки инструментов при поднятой траверсе пресса. Система держателей инструмента должна удерживать несколько инструментов на месте до момента приложения усилия зажима (см. рис. 2).

Самоцентровка. После приложения усилия зажима, пуансоны механически устанавливаются в рабочее положение. Это позволяет избавиться от необходимости опускать пуансон в матрицу во время наладки.

Фронтальная загрузка. Необходимо обеспечить возможность установки инструментов спереди пресса. Это сокращает время наладки, поскольку не требуется тратить время на перемещение инструментов с дальнего конца листогибочного пресса. В большинстве случаев фронтальная загрузка также позволяет устранить необходимость в использовании вилочных погрузчиков и кран-балок.

Стандартные размеры. Инструменты стандартной высоты позволяют сократить объем операций по перенастройке пресса при переходе к обработке другой заготовки. Передние опоры, задние упоры и предохранительные устройства остаются в своем обычном положении. А поскольку все инструменты имеют стандартную высоту, можно добавлять подготовленные заготовки, будучи уверенным в том, что их можно обрабатывать имеющимися инструментами.

Многие высококачественные листогибочные инструменты изготовлены по метрическим стандартам. Таким образом, V-образная матрица с номинальным размером канала 6,3 мм имеет фактический размер 6 мм. Более того, участки сгиба листового металла имеют слегка эллиптическую форму радиуса закругления вершины, так что для получения правильной формы необходимо только переместить инструмент ближе к месту сгиба. Для простоты размеры в дюймах округлены.

В последующем тексте статьи основное внимание уделяется воздушной гибке, и для этого есть серьезная причина. Общей тенденцией является отказ от гибки с прижимом или штамповки в пользу воздушной гибки, когда это возможно. Не забудьте, однако, что не все детали можно изготовить, используя методы обычной воздушной гибки.

Рис. 1. Инструмент играет важнейшую роль в обеспечении точности изготовления деталей.

Операторы по всей отрасли используют самый разный инструмент для изготовления деталей сравнимого или идентичного качества. Множество операторов производят детали приемлемого качества, используя неправильный инструмент, потому что у них нет правильного. Они добиваются качества; однако в этом случае “добиваться качества” не означает изготавливать детали с высокой эффективностью и повторяемостью, и, кроме того, такой подход может серьезно нарушать ход рабочего процесса. Основой передовой практики выбора инструмента, на самом деле, должна стать элементарно простая цель: обеспечение наилучшего качества деталей при минимальных затратах времени.

Системный подход к выбору необходимого инструмента.

Предприятие, занимающееся техническим обслуживанием, использует (и ему требуются) листогибочные инструменты, отличающиеся от тех, которые применяет изготовитель заказных деталей. Таким образом, перед тем как углубляться в детали, четко определите свои потребности и бюджетные ограничения.

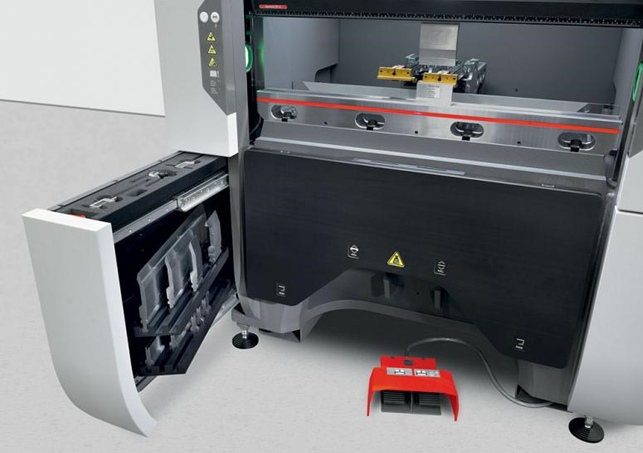

Например, вам могут потребоваться дополнительные инструменты для сокращения времени наладки. Возможно, вы придерживаетесь принципов экономичного производства, для которого выгодно иметь отдельные наборы инструмента для каждого листогибочного пресса и, поэтому, вы готовы к инвестициям в идентичные наборы инструмента для каждого станка. В этом случае при наладке пресса ценное время не тратится на поиск необходимого инструмента в ящике для инструмента или где-то еще. Дополнительное преимущество такого варианта – отсутствие необходимости в обеспечении совместимости типов инструмента, используемого на разных прессах, поскольку инструменты, по большей части, используются на тех станках, для которых они приобретались (см. рис. 3).

Если необходимо приобрести дополнительные (дубликаты) инструменты, чтобы расширить набор инструментов, имеющихся в собственном ящике для инструмента каждого пресса, выбрать их достаточно просто. Зачастую эти инструменты находятся в удобных для оператора местах или они уже имеются в ящике для инструмента листогибочного пресса. Ищите инструменты с самыми заметными следами износа: рабочие поверхности этих инструментов светлые и блестящие. Корпуса этих инструментов, вероятно, также чистые и блестящие. Маловероятно, что разыскиваемые инструменты – ржавые грязные инструменты, лежащие на дне ящика.

Выбор матрицы

Чтобы получить максимальную отдачу от вложенных средств, выберите минимальное количество нижних штампов (матриц), которые позволят выполнять гибку металла любой толщины в пределах того диапазона, с которым работает ваше оборудование. Предприятия, не имеющие достаточного опыта, выполняющие нестандартные заказы, а также компании с ограниченными средствами, должны выбирать нижние штампы, используя правило 8×2.

Во-первых, определите диапазон толщины металла, гибку которого предполагается выполнять. Например, вы предполагаете работать с металлом толщиной от 0,8 до 6,4 мм.

Во-вторых, рассчитайте размер наименьшей требующейся V-образной матрицы, умножив минимальную толщину металла на 8. В нашем примере наименьшая матрица потребуется для гибки металла толщиной 0,8 мм. Отсюда: 0,03 × 8 = 0,24 дюйма, которые мы округлим до 0,25 (6,4 мм).

В-третьих, рассчитайте размер наибольшей требующейся V-образной матрицы, умножив максимальную толщину металла на 8. В нашем примере наибольшая матрица потребуется для гибки металла толщиной 0,25 дюйма: 0,25 × 8 = 2

Таким образом, вы определили размер наименьшей и наибольшей требуемой матрицы: 0,25 и 2 дюйма, соответственно. Чтобы определить, какие матрицы требуются между этими пределами, возьмите наименьшую V-образную матрицу и увеличьте ее размер в два раза. В нашем примере получится матрица размером 0,5 дюйма (0,25 × 2 = 0,5) или 12,7 мм. Далее, увеличив матрицу размером 0,5 дюйма в два раза, получим 1-дюймовую матрицу, а затем, увеличив этот размер еще вдвое, получим матрицу размером 2 дюйма. Таким образом, получился минимальный набор из четырех разных V-образных матриц, требующихся для гибки металла толщиной от 0,03 до 0,25 дюйма (0,8–6,4 мм): 0,25 / 0,5 / 1,0 и 2,0 дюйма.

Рис. 2. Инструменты удерживаются на месте пока механизм зажима открыт.

Выбор пуансона

Для определения минимального количества верхних штампов (пуансонов) также используется толщина материала. Для гибки материала толщиной 0,187 дюйма (4,7 мм) и тоньше можно использовать остроконечный пуансон (со смещенным ножом) с радиусом 0,04 дюйма (1 мм). Острый угол позволяет выполнять гибку под углом больше 90 градусов, а смещение – создавать J-образные профили. Для гибки материала толщиной от 0,187 до 0,5 дюйма (4,7–12,7 мм) рекомендуется прямой пуансон с радиусом примерно 0,12 дюйма (3 мм), способный выдерживать увеличенные нагрузки.

Обратите внимание, что при использовании общепринятых отраслевых стандартов для изготовления некоторых деталей, включая детали из более толстого материала и материала повышенной прочности, места сгиба заготовки часто сминаются, растрескиваются и даже разламываются. Это объясняется законами физики. Узкий торец пуансона означает большее усилие на линии сгиба, а с учетом узкой V-образной матрицы это усилие возрастает еще больше. В случае сложных для изготовления деталей и, в особенности, при использовании заготовок толщиной более 0,5 дюйма (12,7 мм), лучше всего обратиться к поставщику материала за консультацией по поводу рекомендуемого радиуса при вершине пуансона.

Правило 8-ми

В идеальном мире, вы могли бы воспользоваться для выбора V-образной матрицы правилом, которое мы называем правилом 8-ми, т.е. канал V-образной матрицы должен быть в 8 раз больше толщины материала. Для выбора матрицы, умножьте толщину материала на 8 и выберите матрицу с размером, наиболее близким к расчетному значению. Таким образом, если толщина материала 0,06 дюйма (1,5 мм), потребуется матрица размером 0,5 дюйма (0,06 × 8 = 0,48; 0,50 дюйма – ширина матрицы, наиболее близкая к расчетному значению); для материала толщиной 0,125 дюйма (3,2 мм) потребуется матрица размером 1 дюйм (0,125 × 8 = 1). Такое соотношение позволяет обеспечить наилучшие угловые характеристики, и поэтому многие называют его “оптимальной формулой” для выбора V-образной матрицы. Большинство таблиц с параметрами гибки построены на основе этой формулы.

Довольно просто именно так в идеальном мире. А мы живем в реальном, и поэтому разработчики технологий обработки листового металла не могут всегда использовать правило 8-ми. В реальном мире всегда много исключений.

Канал V-образной матрицы определяет радиус

При воздушной гибке мягкой стали создаваемый внутренний радиус изгиба составляет приблизительно 16% от размера канала V-образной матрицы. Таким образом, при воздушной гибке материала с использованием V-образной матрицы размером 1 дюйм (25,4 мм), внутренний радиус изгиба будет равен приблизительно 0,16 дюйма (4 мм).

Предположим, в документации указан материал толщиной 0,125 дюйма (3,2 мм). В идеальном мире вы бы просто умножили это значение толщины на 8 и стали использовать V-образную матрицу размером 1 дюйм. Довольно просто. Однако многие разработчики технологий обработки листового металла указывают радиус изгиба равный толщине металла. Что если в документации указан внутренний радиус равный 0,125 дюйма (3,2 мм)?

Рис. 3. Ящики инструмента для каждого пресса позволяют сократить время наладки.

Повторим, что при воздушной гибке создаваемый внутренний радиус изгиба составляет приблизительно 16% от размера канала матрицы. Это означает, что при использовании матрицы размером 1 дюйм можно получить радиус изгиба равный 0,16 дюйма (4 мм). Как же быть? Просто используйте более узкую V-образную матрицу. Матрица размером 0,75 дюйма (19 мм) позволит создать внутренний радиус близкий к 0,125 дюйма (3,2 мм) (0,75 × 0,16 = 0,12).

Аналогичный подход применим, когда в документации указаны большие радиусы изгиба. Предположим, что требуется создать внутренний радиус изгиба равный 0,32 дюйма (8,1 мм) при гибке мягкой стали толщиной 0,125 дюйма (3 мм), т.е. этот радиус более чем в два раза превышает толщину материала. В этом случае следует выбрать матрицу размером 2 дюйма (50,8 мм), которая позволит создать внутренний радиус изгиба равный приблизительно 0,32 дюйма (2 × 0,16) или 8,1 мм.

Этот способ имеет свои ограничения. Например, если для создания указанного внутреннего радиуса изгиба необходимо использовать канал V-образной матрицы, размер которого превышает толщину металла менее чем в пять раз, возможно ухудшение точности угловых размеров, повреждение пресса и используемого инструмента, а также серьезное снижение уровня безопасности.

Минимальная длина фланца

При выборе V-образных матриц принимайте во внимание длину фланцев. Минимальный размер фланца, который необходим при гибке с помощью V-образной матрицы, составляет приблизительно 77% от размера канала матрицы. Таким образом, при изготовлении детали с использованием V-образной матрицы размером 1 дюйм (25,4 мм) потребуется фланец размером, как минимум, 0,77 дюйма (19,5 мм).

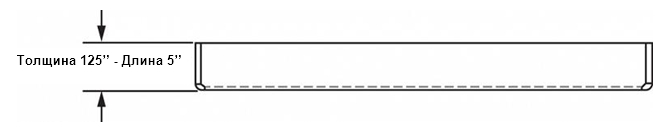

Многие разработчики технологий обработки листового металла предпочитают экономить металл и указывают слишком короткий фланец, например фланец размером 0,5 дюйма (12,7 мм) для материала толщиной 0,125 дюйма (3 мм) (см. рис. 4). Согласно правилу 8-ми, для материала толщиной 0.125 дюйма (3 мм) потребуется V-образная матрица размером 1 дюйм (25,4 мм), однако для использования этой матрицы длина фланца у заготовки должна составлять не менее 0,77 дюйма (19,5 мм). Как же быть? И в этой ситуации можно использовать более узкую V-образную матрицу. Например, матрицу размером 0,625 дюйма (15,9 мм) можно использовать для изготовления деталей с короткими фланцами, длина которых может составлять 0,5 дюйма (0,625 × 0,77 = 0,48 округляем до 0,5).

Этот способ также имеет ограничения. Точно также, как в случае малых внутренних радиусов изгиба, если для фланца требуется матрица, ширина которой превышает толщину материала менее чем в пять раз, возможно возникновение проблем с точностью угловых размеров, повреждение пресса и используемого инструмента, а также серьезное снижение уровня безопасности.

Во второй части статьи, посвященной правилам выбора листогибочного инструмента, приводится подробная информация, касающаяся правил выбора пуансонов, правил изготовления Z-образных профилей и процесса гибки деталей с вырезами и угловыми надрезами.

Рис. 4. В идеальном мире для гибки этой заготовки толщиной 0,125 дюйма (3 мм) вы бы выбрали матрицу размером 1 дюйм (25,4 мм). Но учитывая указанную длину фланца, потребуется более узкая матрица.